Definición de Torre/Columna de Destilación

Ingeniera Química

Las torres o columnas de destilación son recipientes sometidos a presión en donde se produce la separación de los diversos componentes que conforman la corriente de alimentación. El principio de funcionamiento se basa en la diferencia entre las temperaturas de evaporación de cada una de las sustancias y su volatilidad.

Fundamentos teóricos

Como toda destilación, la esencia del proceso se basa en el esquema:

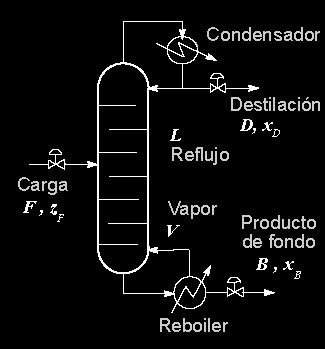

Una torre de destilación cuenta con una fuente de calor en la zona inferior, como es el Reboiler, lo que genera que, gracias a la entrega de energía calórica, parte de los componentes (uno o más) pasen a fase vapor. A medida que ascienden a través de la columna, se irá encontrando con el líquido que desciende, por ello, al llegar al tope de la columna, la corriente de vapor está alimentada por los componentes más volátiles. En tanto que, los componentes más pesados fueron arrastrados por el líquido que desciendo en flujo a contracorriente. Es por ello que, las corrientes de líquido se dice que están en su punto de burbuja, mientras que las corrientes de vapor en su punto de rocío.

Cuando estas corrientes intercambian energía, simultáneamente intercambian masa y eso ocurre en cada etapa, es decir, en cada plato (también podría ser un relleno) simbolizado como una línea horizontal interior en la torre.

Cuando la fracción de vapor llega al tope de la torre, se dirige a un condensador, donde se obtiene el producto destilado y donde, una porción de esa corriente, conocida como reflujo, reingresa a la torre.

Se debe tener en cuenta que en la imagen anterior se grafica una destilación de tipo binaria, es decir, únicamente dos componentes en la corriente de alimentación son separados, extrayendo uno por el tope y otro por el fondo. Sin embargo, existen destilaciones de múltiples componentes, en donde en cada etapa de la torre es posible separar un componente distinto.

Usos

Las industrias que utilizan torres de destilación son muchas y, por ello, dependiendo de su uso será el diámetro y la longitud, el material de fabricación y su tipo de plato o relleno. Por ejemplo, una torre de destilación es el corazón de las refinerías de crudo en el mundo. Cuando el petróleo llega a una planta de tratamiento, primero se somete a un proceso de desalado y luego a hornos de alta temperatura. Luego, se introduce a la torre propiamente dicha, en donde los componentes más volátiles ascienden a través de las etapas y los de mayor temperatura de ebullición caen hacia el fondo de la torre y los condensados en la parte superior se recogen en cubetas.

Para mantener la temperatura de la torre existen diversos mecanismos, particularmente, aquí se suele reciclar gasoil y queroseno (componentes de la mezcla original), previamente a su reingreso se los enfría en un intercambiador de calor. En tanto que, en la parte superior, el “reflujo de cabeza” mantiene la temperatura adecuada en el tope.

Para comprender el significativo tamaño que tienen estas torres, entre 60 m y 80 m de longitud y 6 m de diámetro, debemos entender la importancia de esta en el proceso. A partir de la mezcla inicial se logra separar gasoil pesado (a 340 °C), gasoil ligero (a 280 °C), queroseno (a 210 °C) y nafta (a 180 °C), de allí deriva la extensa longitud necesaria para abarcar todas las etapas de fraccionamiento de la mezcla. A su vez, por el fondo de la torre se obtiene el componente más pesado: fuel oil.

En las plantas de fraccionamiento también son utilizadas para endulzar el gas, por ejemplo, en torres contactoras de aminas, se obtiene por el tope el gas dulce, mientras que por el fondo la corriente de amina con contenido de gases ácidos, corriente que es enviada a otra torre para su regeneración. También son utilizadas en otras industrias, como en la producción de compuestos orgánicos y de polímeros.

Como es de esperarse, también existe variedad de materiales de fabricación, desde vidrio para columnas de destilación a escala laboratorio o escala piloto hasta grandes torres fabricadas en aceros al carbono u aceros de baja aleación. En cambio, si se conoce que se trabajará con un fluido muy corrosivo como gases con contenido de CO2 y H2S, se suelen fabricar en aceros inoxidables u otras aleaciones resistentes. También es común encontrar torres con diferentes materiales dependiendo las secciones, dado que, por ejemplo, la zona crítica de condensación de gases ácidos, zona de tope puede ser de acero inoxidable o contar con un cladding mientras que la sección inferior puede tratarse de acero al carbono.

Su diseño se realiza en función de su servicio y debe cumplir con rigurosos estándares de calidad, seguridad y fabricación que proveen las normas de diseño, como por ejemplo ASME VIII.

Trabajo publicado en: Ene., 2023.

Referencias

Gómez, Juan Carlos. Columna de Destilación Binaria. ISIS, FCEIAEscriba un comentario

Contribuya con su comentario para sumar valor, corregir o debatir el tema.Privacidad: a) sus datos no se compartirán con nadie; b) su email no será publicado; c) para evitar malos usos, todos los mensajes son moderados.